హుచెన్ ప్రెసిషన్ మ్యాచింగ్ చేయడం మాత్రమే కాదు, మ్యాచింగ్ తర్వాత మీ కోసం అన్ని ఉపరితల చికిత్సలను కూడా పూర్తి చేయగలదు.ఓమీ వన్-స్టాప్ సేవ మీ సమయాన్ని మరియు మొత్తం ఖర్చును ఆదా చేస్తుంది.

మీతో పంచుకోవడానికి దిగువన కొన్ని ఉపరితల పూర్తి భాగాలు ఉన్నాయి.మీకు మరింత అవసరమైతే, మీరు ఎప్పుడైనా మా విక్రయ బృందాన్ని విచారించవచ్చు.

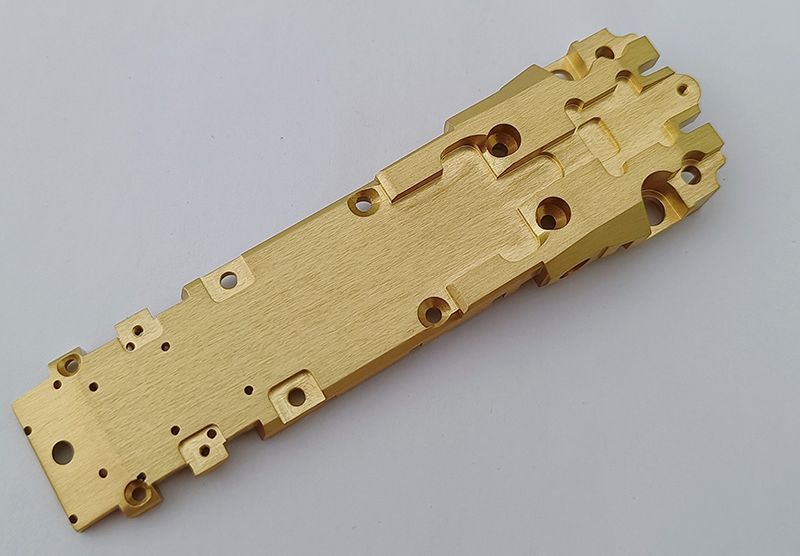

బ్రషింగ్

లోహాన్ని గ్రిట్తో పాలిష్ చేయడం ద్వారా బ్రషింగ్ ఉత్పత్తి చేయబడుతుంది, దీని ఫలితంగా ఏకదిశాత్మక శాటిన్ ముగింపు లభిస్తుంది.ఉపరితల కరుకుదనం 0.8-1.5um.

అప్లికేషన్:

గృహోపకరణాల ప్యానెల్

వివిధ డిజిటల్ ఉత్పత్తి పెరిఫెరల్స్ మరియు ప్యానెల్లు

ల్యాప్టాప్ ప్యానెల్

వివిధ సంకేతాలు

మెంబ్రేన్ స్విచ్

నామఫలకం

పాలిషింగ్

మెటల్ పాలిషింగ్ అనేది మెటల్ ఉపరితలాలను సున్నితంగా మరియు ప్రకాశింపజేయడానికి రాపిడి పదార్థాలను ఉపయోగించే ప్రక్రియ.మీరు ఆర్కిటెక్చర్, ఆటోమోటివ్, మెరైన్ లేదా ఇతర పారిశ్రామిక రంగంలో పనిచేసినా, మీ మెటల్ ఉపరితలాల రూపాన్ని దెబ్బతీసే ఆక్సీకరణ, తుప్పు లేదా ఇతర కలుషితాలను తొలగించడానికి మెటల్ పాలిషింగ్ను మీ ప్రక్రియలో భాగంగా చేయడం ముఖ్యం.

వైద్య సాంకేతికత, టర్బైన్ మరియు ప్రసార తయారీ, నగల పరిశ్రమ మరియు ఆటోమోటివ్ పరిశ్రమలో అన్నింటికంటే తక్కువ కరుకుదనం కలిగిన ఈ రకమైన అధిక పనితీరు ఉపరితలం అవసరం.పాలిషింగ్ వర్క్ పీస్లు ధరించడానికి మరియు చిరిగిపోవడానికి నిరోధకతను ఆప్టిమైజ్ చేయగలవు మరియు శక్తి వినియోగం మరియు శబ్దాన్ని తగ్గించగలవు.

మెకానికల్ భాగాలు, ఎలక్ట్రానిక్ భాగాలు, స్టెయిన్లెస్ స్టీల్ భాగాలు, వైద్య పరికరాలు, మొబైల్ ఫోన్ ఉపకరణాలు, ఖచ్చితత్వ భాగాలు, ఎలక్ట్రికల్ భాగాలు, ఇన్స్ట్రుమెంటేషన్, లైట్ ఇండస్ట్రీ, ఏరోస్పేస్ మిలటరీ పరిశ్రమ, ఆటో విడిభాగాలు, బేరింగ్లు, టూల్స్, గడియారాలు, సైకిల్ విడిభాగాల్లో పాలిషింగ్ టెక్నాలజీ విస్తృతంగా ఉపయోగించబడుతుంది. మోటార్ సైకిల్ భాగాలు, మెటల్ స్టాంపింగ్ భాగాలు, టేబుల్వేర్, హైడ్రాలిక్ భాగాలు, వాయు భాగాలు, కుట్టు యంత్ర భాగాలు, హస్తకళలు మరియు ఇతర పరిశ్రమలలో చిన్న మరియు మధ్యస్థ ఖచ్చితత్వ వర్క్పీస్.

ఆవిరి పాలిషింగ్-PC

ఇది పాలికార్బోనేట్ (PC) ప్లాస్టిక్పై ఆప్టికల్ క్లారిటీ లేదా గ్లోసీ ఎఫెక్ట్ని సాధించడం కోసం మేము ఇంట్లోనే చేసే ప్రత్యేకమైన చికిత్స.ఈ పద్ధతి చిన్న ఉపరితల లోపాలను సరిచేయడానికి కూడా ఉపయోగించబడుతుంది మరియు సంక్లిష్ట జ్యామితులు లేదా చేరుకోలేని ప్రాంతాలపై చాలా స్పష్టమైన ఉపరితలం లేదా నిగనిగలాడే ప్రభావాన్ని సాధించడానికి అనువైనది.#1500 గ్రిట్ వరకు ఇసుకతో భాగాన్ని జాగ్రత్తగా సిద్ధం చేసిన తర్వాత, అది వాతావరణ నియంత్రణ వాతావరణంలో ఉంచబడుతుంది.వెల్డన్ 4 వాయువు ప్లాస్టిక్ యొక్క ఉపరితలాన్ని పరమాణు స్థాయిలో కరిగించడానికి ఉపయోగించబడుతుంది, ఇది అన్ని సూక్ష్మ గీతలతో వేగంగా సంస్కరిస్తుంది.

నిగనిగలాడే హై పాలిషింగ్-నిర్దిష్ట ప్లాస్టిక్స్

ఈ పదార్ధం యొక్క అంచులను మరియు పాలికార్బోనేట్, అక్రిలిక్, PMMA, PC, PS లేదా ఇతర సాంకేతిక ప్లాస్టిక్లు, అల్యూమినియం వంటి ఇతర రకాల ప్లాస్టిక్లను పాలిష్ చేయడం ద్వారా, వర్క్పీస్కు మరింత కాంతి, షైన్, మృదుత్వం మరియు పారదర్శకత అందించబడతాయి.మెరిసే అంచులతో మరియు కట్టింగ్ సాధనాల ద్వారా సృష్టించబడిన మార్కులు లేకుండా, మెథాక్రిలేట్ ముక్కలు ఎక్కువ పారదర్శకతను పొందుతాయి, ఇక్కడ ముక్కకు అదనపు విలువ ఉంటుంది.

పాలీషింగ్ ద్వారా ఉపరితలం పూర్తి చేయడం కోసం ప్రత్యేకంగా రూపొందించిన ప్రక్రియ సాంకేతికత మాత్రమే కాకుండా, ముక్క దాని సరైన పనితీరు మరియు జీవిత కాలాన్ని చేరుకోవడం అవసరం.ఈ చివరి చికిత్స ప్రాసెసర్ యొక్క నాణ్యమైన ముద్రతో ఉత్పత్తిని కూడా ఎంబోస్ చేస్తుంది.ఎందుకంటే చాలా మృదువైన మరియు/లేదా అధిక షైన్ ఉపరితలాలు నిరూపితమైన సౌందర్యం మరియు నాణ్యతకు సంకేతం.

పాలిషింగ్+లేతరంగు రంగు

యానోడైజ్డ్-అల్యూమినియం

యానోడైజింగ్ పెద్ద సంఖ్యలో గ్లోస్ మరియు రంగు ప్రత్యామ్నాయాలను అందిస్తుంది మరియు రంగు వైవిధ్యాలను తగ్గిస్తుంది లేదా తొలగిస్తుంది.ఇతర ముగింపులు కాకుండా, యానోడైజింగ్ అల్యూమినియం దాని లోహ రూపాన్ని నిర్వహించడానికి అనుమతిస్తుంది.తక్కువ ప్రారంభ ముగింపు ఖర్చు మరింత అద్భుతమైన దీర్ఘకాలిక విలువ కోసం తక్కువ నిర్వహణ ఖర్చులతో కలిపి ఉంటుంది.

యానోడైజింగ్ యొక్క ప్రయోజనాలు

#1) తుప్పు నిరోధకత

#2) పెరిగిన సంశ్లేషణ

#3) సరళత

#4) అద్దకం

గమనికలు:

1) RAL కలర్ కార్డ్ లేదా పాంటోన్ కలర్ కార్డ్ ప్రకారం కలర్ మ్యాచింగ్ చేయవచ్చు, అయితే కలర్ కలపడానికి అదనపు ఛార్జీ ఉంటుంది.

2) కలర్ కార్డ్ ప్రకారం రంగును సర్దుబాటు చేసినప్పటికీ, రంగు ఉల్లంఘన ప్రభావం ఉంటుంది, ఇది అనివార్యం.

3) వేర్వేరు పదార్థాలు వేర్వేరు రంగులకు దారితీస్తాయి.

(పూస)సాండ్బ్లాస్టెడ్+యానోడైజ్డ్

నల్లబడటం/బ్లాక్ ఆక్సైడ్-స్టీల్

బ్లాక్ ఆక్సైడ్ ప్రక్రియ అనేది రసాయన మార్పిడి పూత.దీని అర్థం బ్లాక్ ఆక్సైడ్ నికెల్ లేదా జింక్ ఎలక్ట్రోప్లేటింగ్ వంటి ఉపరితలం యొక్క ఉపరితలంపై జమ చేయబడదు.బదులుగా, బ్లాక్ ఆక్సైడ్ పూత a ద్వారా ఉత్పత్తి చేయబడుతుందిఫెర్రస్ మెటల్ ఉపరితలంపై ఇనుము మరియు బ్లాక్ ఆక్సైడ్ ద్రావణంలో ఉండే ఆక్సీకరణ లవణాల మధ్య రసాయన ప్రతిచర్య.

బ్లాక్ ఆక్సైడ్ ప్రధానంగా తుప్పు నుండి రక్షించడానికి పదార్థాలపై నిక్షిప్తం చేయబడుతుంది మరియు కొంతవరకు తగ్గిన పరావర్తనను కలిగి ఉంటుంది.వారి మొత్తం ఉన్నతమైన తక్కువ-ప్రతిబింబ పనితీరుతో పాటు.బ్లాక్ పూతలు నిర్దిష్ట స్పెక్ట్రల్ అవసరాలకు అనుగుణంగా ఉంటాయి.బ్లాక్ ఆక్సైడ్ పూతల్లోని చమురు లేదా మైనపు ఫలదీకరణం వాటిని వాక్యూమ్ లేదా ఎలివేటెడ్ టెంపరేచర్ అప్లికేషన్లకు ఔట్గాసింగ్ పరిగణనలకు అనువుగా చేస్తుంది.అదే కారణంతో ఈ పూతలు స్పేస్ క్వాలిఫైడ్ కాలేవు.బ్లాక్ ఆక్సైడ్ విద్యుత్ వాహకత అవసరాలకు అనుగుణంగా - పరిమితుల్లో - రూపొందించబడుతుంది.బ్లాక్ ఆక్సైడ్ మార్పిడికి లోనయ్యే మెటల్ మరో రెండు విభిన్న ప్రయోజనాలను కూడా పొందుతుంది: డైమెన్షనల్ స్టెబిలిటీ మరియు తుప్పు నిరోధకత.బ్లాక్ ఆక్సైడ్ తర్వాత, భాగాలు తుప్పు నివారణ యొక్క అనుబంధ పోస్ట్ ట్రీట్మెంట్ను పొందుతాయి.

క్రోమేట్ కన్వర్షన్ కోటింగ్ (అలోడిన్/కెమ్ఫిల్మ్)

ఇమ్మర్షన్ బాత్ ప్రక్రియను ఉపయోగించి నిష్క్రియ లోహాల కోసం క్రోమేట్ మార్పిడి పూత ఉపయోగించబడుతుంది.ఇది ప్రాథమికంగా తుప్పు నిరోధకం, ప్రైమర్, అలంకార ముగింపు లేదా విద్యుత్ వాహకతను నిలుపుకోవడం కోసం వర్తించబడుతుంది మరియు సాధారణంగా తెలుపు లేదా బూడిద లోహాలకు విలక్షణమైన iridescent, ఆకుపచ్చ-పసుపు రంగును అందిస్తుంది.

పూత క్రోమియం లవణాలు మరియు సంక్లిష్ట నిర్మాణంతో సహా సంక్లిష్టమైన కూర్పును కలిగి ఉంటుంది.ఇది సాధారణంగా స్క్రూలు, హార్డ్వేర్ మరియు టూల్స్ వంటి అంశాలకు వర్తించబడుతుంది.

లేజర్ చెక్కడం (లేజర్ ఎచింగ్)

లేజర్ చెక్కడం అనేది ఉత్పత్తి గుర్తింపు మరియు ట్రేస్బిలిటీలో అత్యంత ప్రజాదరణ పొందిన లేజర్ మార్కింగ్ టెక్నాలజీ.ఇది వివిధ పదార్థాలపై శాశ్వత గుర్తులను చేయడానికి లేజర్ మార్కింగ్ మెషీన్ను ఉపయోగించడం.

లేజర్ చెక్కడం సాంకేతికత అత్యంత ఖచ్చితమైనది.పర్యవసానంగా, అనేక పరిశ్రమలలో, ముఖ్యంగా ఆటోమోటివ్ మరియు ఏరోనాటిక్స్లో భాగాలు మరియు ఉత్పత్తులను గుర్తించడానికి ఇది గో-టు ఎంపిక.

ప్లేటింగ్

ఎలక్ట్రోప్లేటింగ్ అనేది సరసమైన మరియు/లేదా తేలికపాటి లోహాలు లేదా ప్లాస్టిక్ల వంటి వాటి స్వంత ప్రయోజనాలను ప్రగల్భాలు చేసే వివిధ పదార్థాలతో నిర్దిష్ట లోహాల బలం, విద్యుత్ వాహకత, రాపిడి మరియు తుప్పు నిరోధకత మరియు రూపాన్ని కలపడానికి మిమ్మల్ని అనుమతిస్తుంది.పూత లోహం యొక్క తుప్పు నిరోధకతను పెంచుతుంది (పూత లోహం ఎక్కువగా తుప్పు-నిరోధక లోహాన్ని స్వీకరిస్తుంది), కాఠిన్యాన్ని పెంచుతుంది, రాపిడిని నివారిస్తుంది, వాహకత, సున్నితత్వం, వేడి నిరోధకత మరియు అందమైన ఉపరితలాన్ని మెరుగుపరుస్తుంది.

ఎలక్ట్రోప్లేటింగ్లో సాధారణంగా ఉపయోగించే పదార్థాలు:

ఇత్తడి

కాడ్మియం

క్రోమియం

రాగి

బంగారం

ఇనుము

నికెల్

వెండి

టైటానియం

జింక్

స్ప్రే పెయింటింగ్

బ్రష్ పెయింటింగ్తో పోల్చితే స్ప్రే పెయింటింగ్ చాలా వేగంగా పని చేస్తుంది.మీరు బ్రష్తో చేరుకోలేని ప్రాంతాలను కూడా చేరుకోవచ్చు, కవరేజ్ మెరుగ్గా ఉంటుంది, ముగింపు మెరుగ్గా ఉంటుంది మరియు పూర్తయిన తర్వాత బ్రష్ గుర్తులు లేదా బుడగలు లేదా పగుళ్లు ఉండవు.స్ప్రే పెయింటింగ్కు ముందు ప్రైమ్ చేసి సరిగ్గా సిద్ధం చేసిన ఉపరితలాలు ఎక్కువ కాలం పాటు ఉంటాయి మరియు మరింత మన్నికగా ఉంటాయి.

పారిశ్రామిక స్ప్రే పెయింటింగ్ విస్తృత శ్రేణి ఉపరితలాలకు అధిక-నాణ్యత పెయింట్ పూతలను వర్తింపజేయడానికి వేగవంతమైన మరియు ఆర్థిక మార్గాన్ని అందిస్తుంది.పారిశ్రామిక స్ప్రే పెయింటింగ్ సిస్టమ్ల యొక్క మా టాప్ 5 ప్రయోజనాలు ఇక్కడ ఉన్నాయి:

1. అప్లికేషన్ల శ్రేణి

2.వేగం మరియు సమర్థవంతమైన

3. నియంత్రిత ఆటోమైజేషన్

4. తక్కువ వ్యర్థాలు

5. మెరుగైన ముగింపు

సిల్క్ స్క్రీన్

సిల్క్-స్క్రీన్ అనేది భాగాలు, టెస్ట్ పాయింట్లు, PCB యొక్క భాగాలు, హెచ్చరిక చిహ్నాలు, లోగోలు మరియు గుర్తులు మొదలైన వాటిని గుర్తించడానికి ఉపయోగించే ఇంక్ ట్రేస్ల పొర. ఈ సిల్క్స్క్రీన్ సాధారణంగా కాంపోనెంట్ వైపు వర్తించబడుతుంది;అయితే టంకము వైపు సిల్క్స్క్రీన్ ఉపయోగించడం కూడా అసాధారణం కాదు.అయితే దీని వల్ల ఖర్చు పెరగవచ్చు.సిల్క్స్స్క్రీన్ అన్ని భాగాలను గుర్తించడానికి మరియు గుర్తించడానికి తయారీదారు మరియు ఇంజనీర్ ఇద్దరికీ సహాయపడుతుంది.పెయింట్ యొక్క రంగును సర్దుబాటు చేయడం ద్వారా ప్రింటింగ్ రంగును మార్చవచ్చు.

స్క్రీన్ ప్రింటింగ్ అనేది సర్వసాధారణమైన ఉపరితల చికిత్స ప్రక్రియ.ఇది స్క్రీన్ను ప్లేట్ బేస్గా ఉపయోగిస్తుంది మరియు గ్రాఫిక్లతో ప్రింటింగ్ ప్రభావాలను ఉత్పత్తి చేయడానికి ఫోటోసెన్సిటివ్ ప్లేట్-మేకింగ్ పద్ధతులను ఉపయోగిస్తుంది.ప్రక్రియ చాలా పరిణతి చెందినది.సిల్క్ స్క్రీన్ ప్రింటింగ్ యొక్క సూత్రం మరియు సాంకేతిక ప్రక్రియ చాలా సులభం.మెష్ యొక్క గ్రాఫిక్ భాగం సిరాకు పారదర్శకంగా ఉంటుంది మరియు మెష్ యొక్క నాన్-గ్రాఫిక్ భాగం సిరాకు చొరబడదు అనే ప్రాథమిక సూత్రాన్ని ఉపయోగించడం.ప్రింటింగ్ చేసేటప్పుడు, స్క్రీన్ ప్రింటింగ్ ప్లేట్ యొక్క ఒక చివరలో ఇంక్ పోసి, స్క్రాపర్తో స్క్రీన్ ప్రింటింగ్ ప్లేట్లోని ఇంక్ భాగంపై కొంత ఒత్తిడిని వర్తింపజేయండి మరియు అదే సమయంలో, స్క్రీన్ ప్రింటింగ్ ప్లేట్ యొక్క మరొక చివరలో ముద్రించండి.కదలిక సమయంలో గ్రాఫిక్ భాగం యొక్క మెష్ నుండి సబ్స్ట్రేట్ వరకు స్క్రాపర్ ద్వారా సిరా పిండి వేయబడుతుంది.

పొడి పూత

పౌడర్ కోటింగ్ అనేది మీరు ప్రతిరోజూ సంప్రదించే వేలాది ఉత్పత్తులపై కనిపించే అధిక-నాణ్యత ముగింపు.పౌడర్ కోటింగ్ మీరు రోజువారీ ఆధారపడే గృహోపకరణాలతోపాటు కఠినమైన, పటిష్టమైన యంత్రాలకు రక్షణ కల్పిస్తుంది.ఇది లిక్విడ్ పెయింట్స్ అందించే దానికంటే ఎక్కువ మన్నికైన ముగింపుని అందిస్తుంది, అదే సమయంలో ఆకర్షణీయమైన ముగింపును అందిస్తుంది.పౌడర్ కోటెడ్ ఉత్పత్తులు ప్రభావం, తేమ, రసాయనాలు, అతినీలలోహిత కాంతి మరియు ఇతర తీవ్రమైన వాతావరణ పరిస్థితుల ఫలితంగా తగ్గిన పూత నాణ్యతకు మరింత నిరోధకతను కలిగి ఉంటాయి.క్రమంగా, ఇది గీతలు, చిప్పింగ్, రాపిడి, తుప్పు, క్షీణత మరియు ఇతర దుస్తులు సమస్యల ప్రమాదాన్ని తగ్గిస్తుంది.ఇది హార్డ్వేర్ ఉత్పత్తులలో విస్తృతంగా ఉపయోగించబడుతుంది.

గమనికలు:

1) RAL కలర్ కార్డ్ మరియు పాంటోన్ కలర్ కార్డ్ ప్రకారం కలర్ మ్యాచింగ్ చేయవచ్చు, అయితే కలర్ కలపడానికి అదనపు ఛార్జీ ఉంటుంది.

2) కలర్ కార్డ్ ప్రకారం రంగును సర్దుబాటు చేసినప్పటికీ, రంగు ఉల్లంఘన ప్రభావం ఉంటుంది, ఇది అనివార్యం.